18.04.2025

Frank Energie onderzocht de opbrengsten van thuisbatterijen op de onbalansmarkt. Uit het onderzoek blijkt dat het handelen op de onbalansmarkt in de winter minder rendabel is dan in de zomer en dat een verwachte stijging in de zonnige maand maart uitbleef.

18.04.2025

Om de koopkracht te ondersteunen heeft het kabinet aangekondigd dat de energiebelasting voor huishoudens tijdelijk wordt verlaagd. Wat op het eerste gezicht een sympathieke maatregel lijkt, roept vragen op binnen de duurzame energiesector.

17.04.2025

In de omgeving van de Randstad en daarbuiten zijn over het algemeen altijd wel genoeg laadpunten voor elektrische auto’s te vinden. Ook hebben veel mensen een private laadpaal voor de deur.

16.04.2025

Op het stroomnet is steeds meer groene stroom te vinden, maar om die optimaal te kunnen gebruiken moeten we slim omgaan met die energie. Dat kan bijvoorbeeld door middel van Home Energy Management Systemen (HEMS).

15.04.2025

Voor veel huishoudens is het lastig om een weloverwogen keuze te maken voor een energiecontract, stelt de Autoriteit Consument & Markt (ACM). Vaak zijn er onduidelijkheden door wederverkopers en is er verwarring over volmachten en opzegvergoedingen.

15.04.2025

23 ziekenhuizen in Oekraïne ontvangen in totaal 2.700 zonnepanelen van Nederland. Door zelf stroom op te wekken zijn de ziekenhuizen minder afhankelijk van het stroomnet dat al meerdere keren is aangevallen door Rusland.

15.04.2025

Vanaf 1 mei wordt getest hoe huishoudens in Zeeland kunnen bijdragen aan het verlichten van netcongestie. Aan de deelnemers wordt gevraagd om hun energieverbruik te verplaatsen naar de aangegeven momenten.

15.04.2025

Netbeheer Nederland heeft laten uitrekenen dat de netbeheerders tot 2040 netto €219 miljard (range €156 – 282 miljard) investeren in onze energienetten om de klimaat- en energieambities mogelijk te maken.

14.04.2025

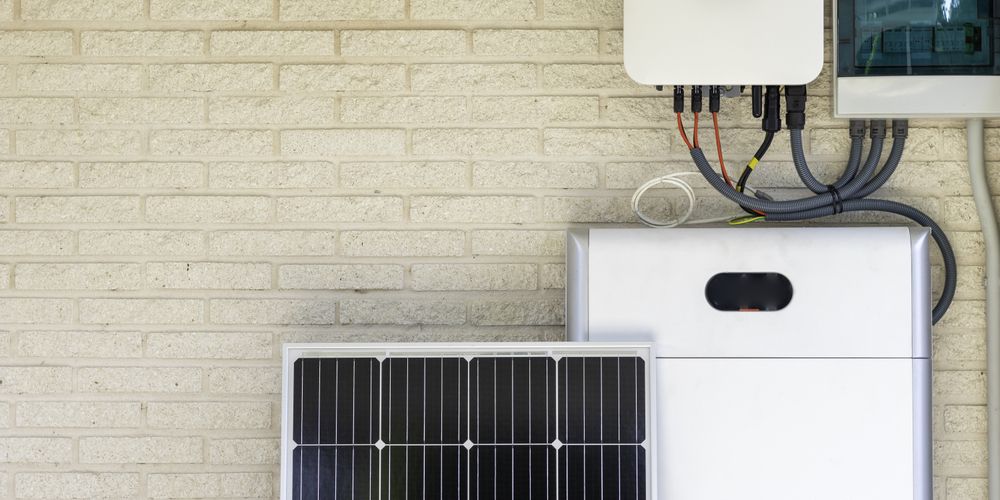

De thuisbatterij is populair in Nederland en wordt veel aangeschaft, maar de opbrengstcijfers zijn juist omlaag gegaan. Dat meldt nu.nl op basis van cijfers van Frank Energie.

14.04.2025

De interesse in thuisbatterijen groeit razendsnel, maar de markt is nog jong en kent veel misverstanden. Waar de één droomt van slapend rijk worden dankzij energiehandel, ziet de ander de batterij als een logische volgende stap in de verduurzaming van de woning.

11.04.2025

Dat de salderingsregeling per 2027 komt te vervallen heeft impact op de vergoeding die huishoudens krijgen voor hun zonnestroom. Daarom is de ‘salderingsclaim’ in het leven geroepen met als doel de salderingsregeling te behouden of een schadevergoeding te regelen voor zonnepaneelbezitters.

10.04.2025

Nederland vervult een belangrijke rol in de internationale handel van batterijen en zonnepanelen. Vooral batterijen voor elektrische auto's en energieopslag vinden via Nederlandse havens en distributiecentra hun weg naar andere Europese landen.

09.04.2025

Energieleverancier Essent wil dat de belasting op de energierekening van huishoudens geschrapt wordt. Dit zou volgens hen 800 euro per huishouden per jaar schelen.

09.04.2025

Omvormers gaan minder lang mee dan de hele levensduur van een zonne-installatie. Meestal wordt er dan een nieuwe omvormer aangeschaft, terwijl slechts enkele onderdelen kapot of versleten zijn.

08.04.2025

Bij variabele energiecontracten wijzigen de energieprijzen enkele keren per jaar. De tussentijdse verhogingen zouden de afgelopen jaren niet eerlijk zijn verlopen, volgens een uitspraak van het Gerechtshof Amsterdam.

08.04.2025

Via het Noodfonds Energie kunnen huishoudens met een laag inkomen en een hoge energierekening financiële ondersteuning aanvragen. Binnenkort kunnen huishoudens een aanvraag indienen voor het fonds.

08.04.2025

De solarmarkt laat momenteel een gemengd beeld zien. Ik zie een aantal opvallende trends zoals stijgende zonnecelprijzen, een dalende exportwaarde en stabiele polysiliciumprijzen die duiden op een roerige maar ook kansrijke periode voor onze sector.

07.04.2025

Uit analyses van netbeheerder Tennet blijkt dat er 9,1 gigawatt aan vermogen beschikbaar is. Dankzij het nieuwe tijdsduurgebonden (TDTR) contract zou Tennet ruim 40 procent van de huidige nationale piekvraag naar elektriciteit beschikbaar kunnen stellen aan geïnteresseerde partijen op de wachtlijst.

07.04.2025

Het einde van de salderingsregeling maakt veel Nederlanders onzeker over hun energierekening. Steeds meer mensen overwegen een thuisbatterij te kopen om hun zelf opgewekte zonnestroom op te slaan en minder afhankelijk te zijn van schommelend overheidsbeleid.

04.04.2025

Huishoudens zijn op jaarbasis 43 euro minder kwijt zijn aan de energierekening in vergelijking met een jaar geleden. Dat blijkt uit cijfers van het CBS. Procentueel gezien zijn mensen 2 procent goedkoper uit.